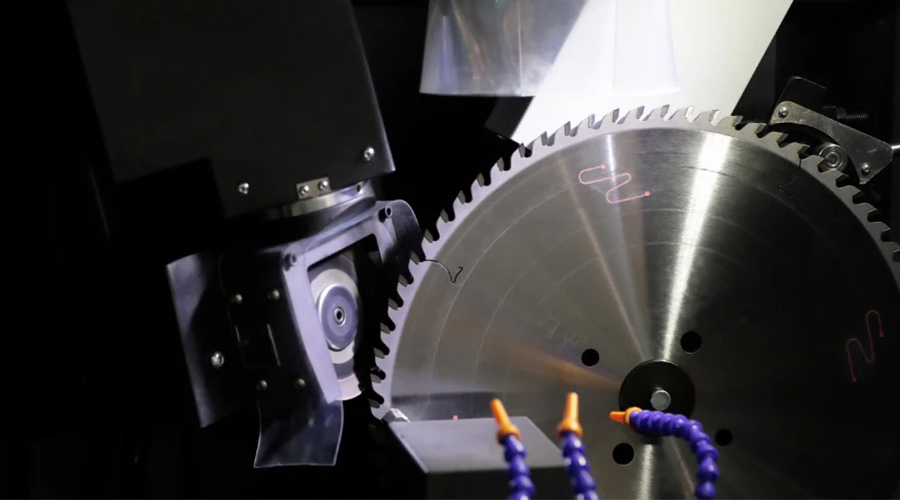

Metoda powlekania

Obecnie głównymi powszechnie stosowanymi metodami powlekania ostrzy są chemiczne odkładanie pary (CVD) i fizyczne osadzanie pary (PVD), a także niektóre pojawiające się technologie powlekania, takie jak osadzanie pary chemicznej w osoczu (PCVD) i osadzanie się wspomagane wiązką jonową (IBAD).

(1)CVD (chemiczne osadzanie pary)

UZaśpiewaj pary, wodór i inne chemiczne składniki halogenków metali, rozkład, termo-kombinacji i innych reakcji gazowych w wysokich temperaturach (950 ~ 1050 ℃), aby utworzyć warstwę osadzania stałego na powierzchni powierzchni powierzchniostrzesubstrat. Proces powlekania CVD ma wyższą temperaturę, niezawodne wiązanie, ale może powodować takie problemy, jak resztkowe naprężenia rozciągające.

(2)PVD (fizyczne osadzanie pary)

W warunkach próżniowych technologia rozładowania łuku o niskim napięciu stosuje się do odparowania materiału docelowego i jonowania gazem, który jest osadzony naostrzePodłoże przy użyciu efektu przyspieszającego pola elektrycznego. Powłoka PVD ma niższą temperaturę (300 ~ 500 ° C), co nie uszkodzi twardości i dokładności wymiarowejostrzePodłoże i powłoka ma wysoki stopień czystości i zagęszczenia i jest mocno związany z substratem.

(3)PCVD (chemiczne osadzanie pary w osoczu)

Używanie osocza w celu promowania reakcji chemicznej i zmniejszenia temperatury powłoki do poniżej 600 ° C. Odpowiedni jest na sytuacje, w których reakcja dyfuzji lub wymiany nie jest łatwa do wystąpienia między cementowanym podłożem węglika a materiałem powłokowym.

(4)IBAD (technologia składania wspomaganego Ion Beam)

Podczas osadzania powłoki w fazie zimnej bombardują stale osadzany materiał z wiązką jonową pewnej energii w celu poprawy siły wiązania między powłoką a podłożem.

Zalety powlekaniaostrzes

LPoprawiona odporność na zużycie: Materiał powłokowy ma dużą twardość i odporność na zużycie, znacznie rozciągającostrzeżycie.

LPoprawiona odporność na utlenianie: TPowłoka działa jak bariera chemiczna i termiczna, zmniejszając dyfuzję i reakcje chemiczne międzyostrzei przedmiot.

LZmniejszone tarcie: COsmyki mają niski współczynnik tarcia, poprawiając proces cięcia i jakość obróbki.

LZwiększ odporność na zmęczenie metalu: Materiały powlekane skutecznie odporne na wydłużenie pęknięcia zmęczeniowego.

LZwiększ odporność na wstrząsy termiczne: TMateriał powlekania ma dobrą stabilność termiczną i dostosowuje się do środowiska cięcia w wysokiej temperaturze.

LZapobiega korozji: Korozja może być poważnym problemem, szczególnie w przypadku ostrzy stalowych, a wysokiej jakości dobrze zaprojektowane powłoki mogą znacznie zmniejszyć wymagania dotyczące konserwacji i ryzyko korozji.

Przedłużyć żywotność produktu: BLade Powłoki mogą poprawić trwałość, odporność na uszkodzenia i ogólną funkcjonalność ostrza, a odpowiednia powłoka ostrza może pomóc przedłużyć żywotność cięcia przemysłowegoostrzeS, co jest niezbędne do skrócenia przestojów i poprawy wydajności.

Musisz rozważyć następujące czynniki przed wybraniem powłoki ostrza

(1)Zastosowanie produktu

Po pierwsze, ważne jest, aby określić, gdzie będzie stosowany produkt, taki jak przetwarzanie żywności, motoryzacyjna, lotnicza, urządzenia medyczne itp. Będzie to miało bezpośredni wpływ na wybór powlekania, a jeśli pracujesz w branży przetwarzania spożywczego, musisz upewnić się, że twoje powłoki ostrzy są zgodne z FDA i niedoksyczne. TICN i Teflon to doskonałe powłoki ostrzy, które nie są toksyczne i zgodne z FDA lub zatwierdzone, co pozwala używać ich w przetwarzaniu żywności bez ryzyka zanieczyszczenia produktu za pomocą szkodliwych chemikaliów lub materiałów. Jeśli Twoja branża wymaga elastycznych ostrzy, powłoki DLC i twardy chrom są doskonałym wyborem.

(2)Upewnij się, że ostrza są wysokiej jakości

Oprócz poszukiwania jakości od producenta musisz upewnić się, że noże są wysokiej jakości przed zastosowaniem powłoki. Nawet przy wysokiej jakości powładzie niskie ostrze nie potrwa zbyt długo, a może to wpłynąć na skuteczność powłoki. Jeśli chcesz w pełni wykorzystać powłoki ostrzy, musisz upewnić się, że zaczynasz od wysokiej jakości noży przemysłowych.

(3)Wymagania dotyczące wydajności

Obejmują one twardość, odporność na ścieranie, odporność na korozję, odporność na wysoką temperaturę, odporność na adhezję itp. Te wymagania dotyczące wydajności określi rodzaj materiału powłokowego.

(4)Rozważania dotyczące kosztów

Koszt materiału powłokowego i metody powłoki są również ważnymi rozważaniami przy dokonywaniu wyboru.

Wniosek

OstrzeTechnologia powlekania to skuteczny sposób na poprawęostrzeWydajność, rozszerzenieostrzeŻywotność, poprawa wydajności cięcia i dokładność obróbki. Poprzez wybór odpowiednich materiałów powłokowych i metod powlekania, powlekanychostrzeS z doskonałą kompleksową wydajnością można przygotować do zaspokojenia różnych złożonych potrzeb przetwarzania. W przyszłości, wraz z ciągłą innowacją i rozwojem technologii powlekania, powlekaneostrzeS odgrywa ważniejszą rolę w branży produkcyjnej.

To wszystko dla tego artykułu. Jeśli potrzebujesz thE przemysłowe ostrzes Lub mieć kilka pytań na ten temat, możesz skontaktować się z nami bezpośrednio.

Później, Będziemy nadal aktualizować informacje, a więcej informacji można znaleźć na naszej stronie internetowej (PassionTool.com).

Oczywiście możesz również zwrócić uwagę na nasze oficjalne media społecznościowe:

Czas postu: październik-18-2024